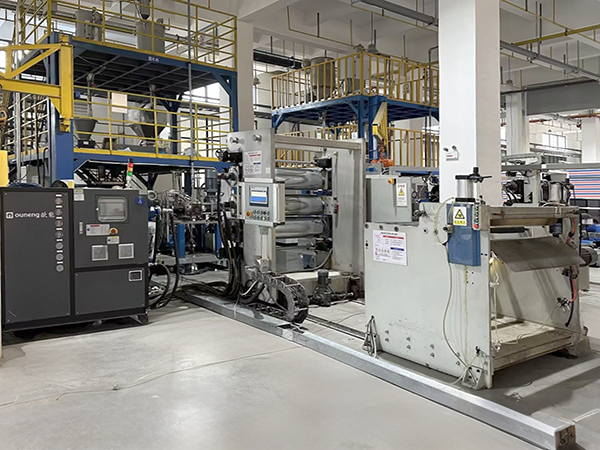

太陽能薄膜模溫機在太陽能電池板制造行業中,用于控制薄膜沉積過程中的溫度,溫度控制的精度直接影響到薄膜的質量和電池板的性能。太陽能薄膜模溫機的穩定性和控溫精度是最為關注的需求。

在太陽能薄膜的生產過程中,太陽能薄膜模溫機的主要控溫對象是沉積腔體或加熱輥筒。這些設備需要在恒定的高溫下運行,以確保薄膜材料的均勻沉積和結晶,工藝要求溫度控制在200℃至400℃之間,且溫度波動需控制在±1℃以內。

隨著使用時間的增加,太陽能薄膜模溫機可能會出現積碳問題,影響設備的正常運行,積碳的產生主要有以下幾個原因:

停機操作不當:在高溫運行后,如果直接停機而未進行降溫操作,熱量會積聚在系統的某一段,導致導熱油局部過熱,長期積累形成積碳。正確的做法是在停機前逐步降低溫度,確保熱量均勻散出。

導熱油老化:導熱油在高溫下長期使用會逐漸老化,油品變質后顏色變深,黏度增加,容易在管路和加熱筒內形成積碳。建議定期檢查導熱油的狀態,并根據使用情況每半年至一年更換一次,選擇高品質的導熱油以延長使用壽命。

設備設計與選型問題:太陽能薄膜模溫機的設計細節也會影響積碳的產生。加熱管的材質應選用耐高溫、耐腐蝕的不銹鋼F321,并進行嚴格的壓力測試。管路的布局和加熱筒的擺放方式也需科學設計,通常臥式擺放更有利于導熱油的均勻流動,減少積碳的形成。

為了解決太陽能薄膜模溫機的積碳問題,可以制定嚴格的開停機操作規范,確保設備在高溫運行后逐步降溫,避免熱量積聚。建立定期更換導熱油和清洗管路的維護計劃,及時清理系統中的積碳殘留。同時選擇可靠的設備供應商,確保模溫機的加熱管、管路和循環系統設計合理,減少積碳產生的可能性。